수요를 예측해 손실을 줄이는 재고 최적화 방법 2가지

재고 관리는 까다로운 영역입니다. 재고에 영향을 미치는 수요와 공급을 늘 고려해야 하기 때문이에요. 경제 정책의 변화나 물가 등은 소비 심리를 흔들고, 전 세계인이 겪은 코로나19와 같은 감염병은 공급망 문제를 야기하죠. 게다가 너도나도 사업에 뛰어들 수 있는 이커머스 환경이 조성된 이후에는 충성도 높은 고객을 통해 안정적인 수요를 확보하기도 어려워졌어요.

하지만 그렇다고 해서 재고 관리를 소홀히 할 수는 없습니다. 이익은 높이고 손실은 줄이는 사업 운영을 하려면, 수많은 요인을 고려하여 수요를 예측하고 적정 수준의 재고량을 파악해내야 하죠. 이것이 바로 재고 최적화가 필요한 이유입니다.

재고 최적화, 어떻게 해야 할까요?

재고 최적화라는 말속에는 ‘수요를 예측하여 적당한 수준의 재고량을 찾는 것'이라는 의미가 담겨있어요. 그러나 언제나 적당한 것이 가장 어려운 법이죠. 재고는 지나치게 많으면 재고 유지 비용을, 지나치게 적으면 재고 부족 비용을 유발합니다. 잉여 재고는 가격을 대폭 할인해 판매하거나, 처분 비용을 지불하고 폐기해야 할 수도 있어요. 양쪽 모두 회사에 손실을 초래하고, 나아가서는 브랜드 이미지까지 훼손할 수 있는 일입니다.

언뜻 재고 관리와 크게 다를 바 없어 보이지만, 재고 최적화의 핵심은 수요를 최대한 정확하게 예측한다는 데에 있어요. 그렇다면 효율적인 재고 최적화를 실천하는 기업은 어떻게 수요를 예측할까요? 정답은 지난 데이터에 있습니다. 여태까지 제품을 판매하며 축적해 온 데이터를 바탕으로 적정 수준의 재고량을 파악하는 거예요. 지난 데이터를 활용해 수요를 예측하는 방법에는 여러 가지가 있지만, 그중에서도 대표적으로 사용되는 ABC 재고분석과 재주문점 공식을 소개해 드릴게요.

ABC 재고분석으로 재고 최적화하기

제품을 판매하는 기업 중에 오직 한 가지 제품만 팔아 큰 성공을 거두는 기업은 거의 없어요. 여러 개의 제품을 동시다발적으로 판매하거나, 소비자를 사로잡기 위해 꾸준히 새로운 제품을 출시하죠. 그런데 수많은 제품을 판매하며 높은 매출을 자랑하는 기업의 속사정을 자세히 들여다보면, 흥미로운 것이 눈에 띕니다. 여러 개의 제품이 매출에 고르게 기여하는 것이 아니라 한두 개의 인기 상품이 전체 매출을 견인한다는 사실이죠.

만약 이러한 사실을 모른 채 모든 제품의 재고를 비슷한 수준으로 유지한다면 어떻게 될까요? 인기가 낮은 제품은 재고가 되어 창고에 차곡차곡 쌓여갈 테고, 인기가 높은 제품은 수량이 부족해 배송에 차질이 생기겠죠. 따라서 제품의 매출에 따라 재고량을 차등적으로 설정하는 작업이 꼭 필요해요.

ABC 재고분석이 바로 매출을 견인하는 인기 제품과 그렇지 않은 제품을 나누어 관리하는 방식이에요. 우선, 매출의 가장 많은 부분을 차지하는 제품은 A 그룹으로 분류합니다. 대체로 매출의 약 80% 수준을 차지하죠. 매출의 아주 작은 일부만을 차지하는 제품은 C 그룹으로 분류해요. 매출의 약 5% 수준을 차지합니다. 마지막으로 A 그룹과 C 그룹 사이에 있는 제품을 B 그룹으로 분류하죠. 매출의 약 15% 수준을 차지하고, 때때로 A 그룹이나 C 그룹으로 이동하는 특징이 있어요.

재주문점 공식으로 재고 최적화하기

동시에 판매를 시작해도 제품을 재주문해야 하는 시점은 제품별로 달라지기 마련이에요. 같은 제품이라고 할지라도 색상이나 사이즈에 따라 재고 소진 속도에 차이가 발생하곤 하죠. 알맞은 시점에 재주문을 넣으려면, 하루에 한 번, 사흘에 한 번, 일주일에 한 번 등 일정한 간격으로 재고량을 검토해 재주문점(Re-order Point, ROP)을 파악해야 해요.

재주문점을 어떻게 알아내야 할지 고민할 필요는 없어요. 상거래와 대량 생산의 역사만큼 오랜 시간 이어져 온 재고 관리의 역사 속에서 이상적인 재주문점을 구하는 공식이 탄생했거든요. 재주문점 공식을 활용하면 언제 재주문해야 하는지 그 시점을 유추할 수 있어요. 재주문점 공식은 아래와 같아요.

예를 들어볼까요? 어떤 의류 업체가 판매 중인 A 브랜드 양말의 재주문점을 파악하려 합니다. 이 양말은 하루 평균 50켤레 정도 판매되죠. 또 업체는 사흘에 한 번 재고량을 검토하고, 제조 업체로부터 주문한 양말이 입고되기까지는 약 5일이 소요돼요. 그러면 A 브랜드 양말의 재주문점은 이렇게 계산할 수 있어요.

따라서 이 업체는 A 브랜드 양말의 재고가 400개 아래로 떨어질 경우에 재주문을 넣으면 적절한 재고량을 확보할 수 있는 거예요. 다만, 재주문점 공식을 사용할 때 꼭 유의해야 할 점이 있어요. 바로 해당 제품의 수요량이 어느 정도 일정해야 한다는 겁니다. 여러 가지 외부 요인으로 인해 수요가 들쭉날쭉한 경우에는 재주문점을 고정해둘 수 없거든요. 수요가 불안정하다면, 기본 공식에 안전재고 수량을 더해 재고 부족을 방지하는 게 좋아요.

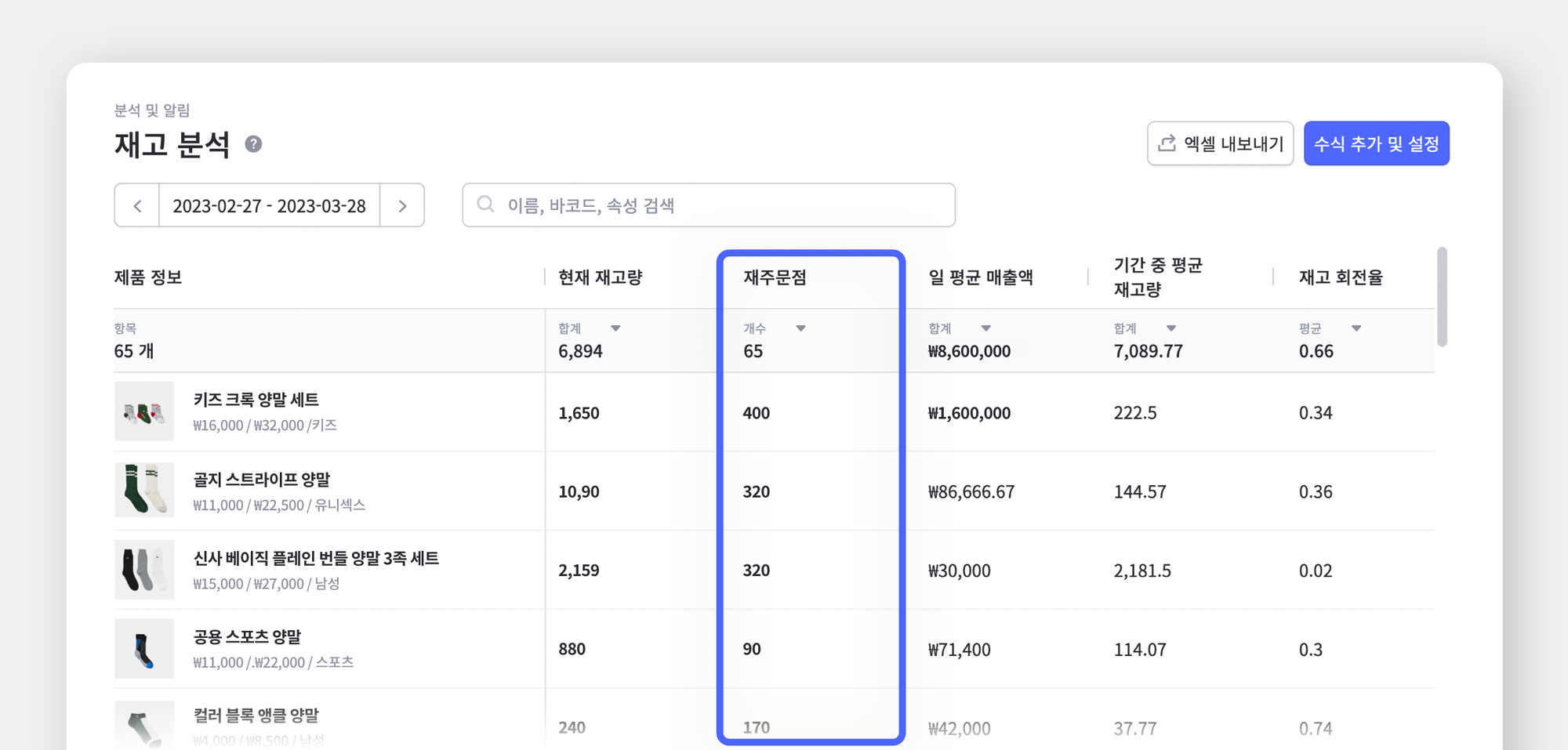

박스히어로의 분석 및 알림 > 재고 분석 기능은 재고 최적화에 필요한 지난 데이터를 간편하게 파악할 수 있도록 지원합니다. 박스히어로를 이용하는 모든 관리자에게 발송되는 주간 리포트를 재고 최적화에 활용하는 것도 좋아요. 주간 리포트에서는 한 주의 재고 현황은 물론, 지난 한 달간 출고되지 않은 비인기 제품과 재고 회전율이 낮은 제품까지 한눈에 볼 수 있답니다. 지금 바로 박스히어로를 시작하고, 재고 관리의 효율을 극대화하는 재고 최적화를 실천해보세요.